我國汽車工業(yè)起步于上世紀五十年代,新中國剛成立毛主席訪蘇,1950年1月毛主席參觀斯大林汽車廠時對隨行的同志說:“我們也要有這樣的工廠”。建設(shè)第一汽車制造廠成為蘇聯(lián)援建和第一個五年計劃的重點工業(yè)建設(shè)項目之一。毛主席親自策劃和決策,1953年6月簽發(fā)《中共中央關(guān)于力爭三年建設(shè)長春汽車廠的指示》,又揮毫寫下“第一汽車制造廠奠基紀念”的題詞(見圖1),并為新車命名為“解放牌”涂料在線coatingol.com。經(jīng)三年設(shè)計、籌備,于1953年奠基興建一汽,在全國人民的支援和蘇聯(lián)援助下,1956年7月13日第一輛解放牌汽車開下了總裝線,從此結(jié)束了我國不能制造汽車的歷史。

圖1 一汽的創(chuàng)業(yè)過程

我國轎車工業(yè)起步于1957年,根據(jù)毛主席1956年4月作《論十大關(guān)系》報告中說“什么時候能坐上我們自己生產(chǎn)的小轎車就好了”的精神,一機部于1957年5月正式給汽車廠下達了生產(chǎn)小轎車的任務(wù),并提出了“越快越好”的要求。1958~1959年在一汽傳著一個響亮的口號:乘“東風”、展“紅旗”,造出高級轎車去見毛主席。一汽全廠總動員,1958年5月造出東風牌小轎車,5月21日下午毛主席和林伯渠一起乘轎車繞花園行駛了兩圈,高興地說:“坐上我們自己制造的小轎車了”。同年8月一汽又完成了“紅旗牌”高級轎車試制,建國10周年前投入批量生產(chǎn)。“十一”前首批生產(chǎn)30輛高級轎車和2輛檢閱車送往北京,給中央首長換車,并接受檢閱。同期,北汽試制出“井岡山牌”轎車、上汽試制出“鳳凰牌”中級轎車,經(jīng)國民經(jīng)濟調(diào)整,六十年代初形成了長春和上海兩個轎車生產(chǎn)基地,生產(chǎn)“紅旗牌”高級轎車(參見圖2)和上海牌中級轎車,產(chǎn)能都很小,僅年產(chǎn)千臺左右。

圖2 “紅旗”牌高級轎車照片(圖中人為本文作者)

回顧中國70年汽車工業(yè)發(fā)展歷程,可劃分為前30年和改革開放40年兩個階段(艱難創(chuàng)業(yè)發(fā)展的前30年和飛躍發(fā)展的后40年)。

艱難創(chuàng)業(yè)發(fā)展的前30年:與我國同時起步的日本汽車工業(yè)相比,我國汽車工業(yè)前30年發(fā)展極其緩慢;產(chǎn)品和車型30年一貫制,面漆顏色單一,70年代才建二汽,不發(fā)展轎車工業(yè),到1977年全國汽車年產(chǎn)量才12.5萬輛。艱難發(fā)展的原因:缺發(fā)展資金(基礎(chǔ)工業(yè)落后和貧窮);西方的封鎖、禁運和后期中蘇同盟關(guān)系破裂,認識上的偏見(如,把轎車當“奢侈品”,對轎車工業(yè)采取不扶植政策,以道路和石油產(chǎn)量來定汽車產(chǎn)量,而不是相互促進關(guān)系)和計劃經(jīng)濟缺乏市場競爭力等等。

飛躍發(fā)展的后40年:改革開放40年是我國汽車工業(yè)突飛猛進大發(fā)展的40年。自1980年以來,國門打開,國內(nèi)外技術(shù)交流頻繁;1987年迎來發(fā)展轎車工業(yè)的春天,確立“以市場換技術(shù)、資金”,走合資化之路,發(fā)展轎車工業(yè),使我國汽車工業(yè)在近20年中產(chǎn)生三次“井噴式”的大發(fā)展。2009年起,我國已連續(xù)10年成為世界第一的產(chǎn)銷大國(2018年我國完成年產(chǎn)銷量近3000萬輛),汽車工業(yè)成為國民經(jīng)濟的真正支柱產(chǎn)業(yè)。轎車進入尋常百姓的家庭,點綴城市和鄉(xiāng)村,為建小康社會、實現(xiàn)現(xiàn)代文明、安居(動居)樂業(yè),打下良好的基礎(chǔ)。汽車產(chǎn)品不再是幾十年一貫制,每年上市的新產(chǎn)品(車型)和色彩有幾十種,面漆有各種色彩(金屬閃光色、珠光色和各種本色),能趕上時尚潮流和適應個性化需要。汽車涂裝﹒涂料行業(yè)隨汽車工業(yè)的發(fā)展歷程得到同步發(fā)展壯大,OEM汽車涂料經(jīng)歷了五次更新?lián)Q代。

1、我國OEM汽車涂料﹒涂裝的發(fā)展歷程

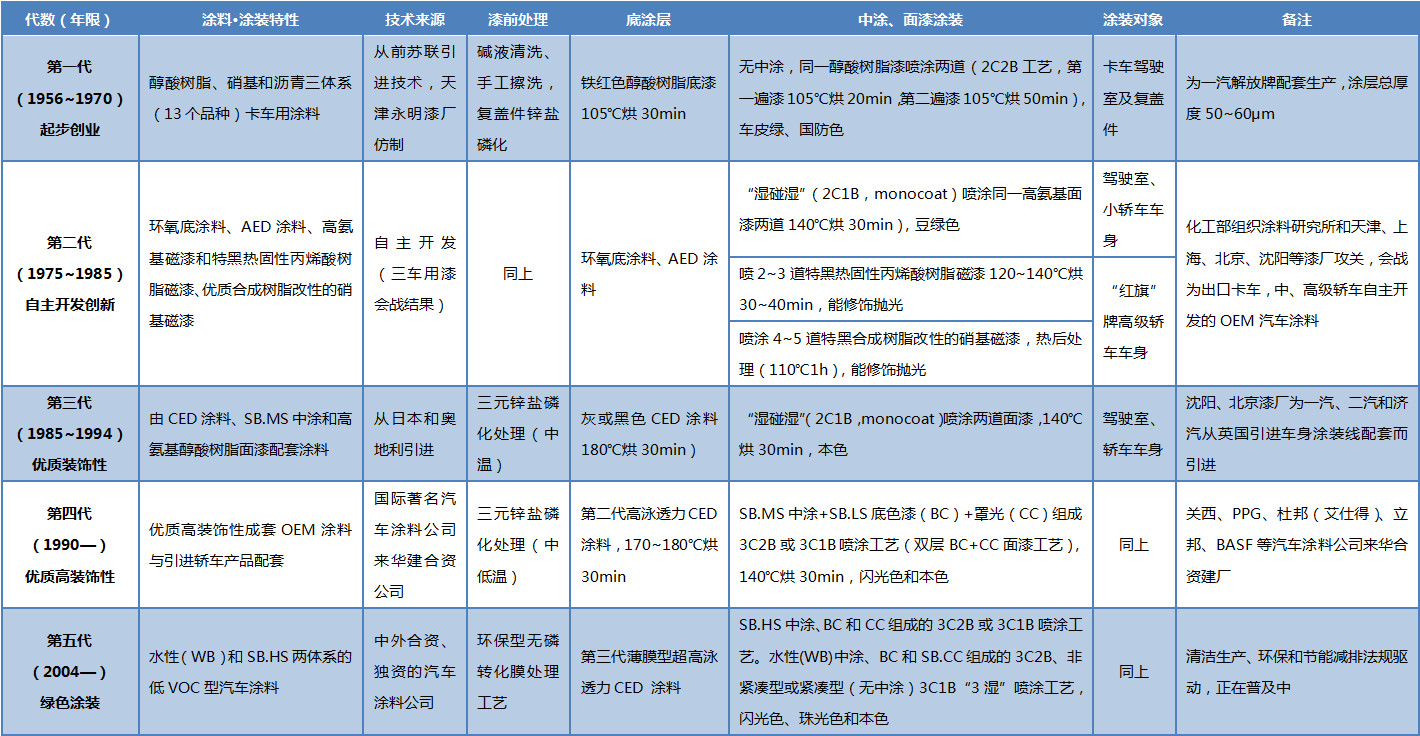

汽車涂料包括汽車OEM涂料和汽車修補涂料兩大類。OEM涂料系指新車涂裝線用涂料(俗稱原廠漆),它包括汽車車身和零部件涂裝生產(chǎn)線用的涂料。隨汽車工業(yè)的發(fā)展,產(chǎn)品的裝飾性、保護性提高和涂裝工藝技術(shù)的進步,涂層質(zhì)量和環(huán)保法規(guī)的驅(qū)動下,我國OEM 汽車涂料在70年中從無到有、從弱到強,質(zhì)量和品種、色彩方面已與世界接軌,也已成為汽車涂料生產(chǎn)及耗用量世界第一大國。本文以汽車車身用OEM涂料為代表,介紹OEM汽車涂料·涂裝更新?lián)Q代的歷程(參見表1)。

在一汽建成投產(chǎn)之前,我國沒有OEM汽車涂料,只有少量以硝基噴漆為主的汽車修補涂料。在籌建和建設(shè)一汽的同時為與一汽配套,化工部從前蘇聯(lián)引進成套OEM汽車涂料的制造技術(shù),并由天津永明油漆廠承制,樣品送蘇聯(lián)斯大林汽車廠檢驗認可。這就是我國第一代OEM汽車涂料,它是由醇酸樹脂底漆和面漆(4種)、硝基漆(5種)和瀝青涂料(4種)三個體系組成的卡車用涂料,其面漆質(zhì)量性能略高于蘇方(當時原型“吉斯(3NC)”卡車還采用硝基面漆)。

第一代OEM汽車涂料經(jīng)幾年使用和隨后的轎車涂裝需要,顯示出嚴重的質(zhì)量問題:

1、涂裝工藝落后,涂層的耐潮濕性差。漆前處理不完善,無磷化處理及技術(shù)未掌握;手工噴漆,車身內(nèi)腔和縫隙面涂不到漆,且縫隙不密封,在南方沿海地區(qū)使用涂層起泡,兩年就產(chǎn)生穿孔腐蝕。出口海運到古巴,汽車停放在甲板上,無保護,下船后就變成舊車一樣(淌黃水、涂層起泡、失光、變色)。

2、面漆涂層的外觀裝飾性差(鮮映性差),色彩單調(diào),黑不黑,白不白,顏色不鮮艷。如特黑面漆發(fā)灰、紅相;進口高級轎車的特黑面漆藍相,觀感舒適。

3、發(fā)動機、底盤、車架、鑄件用的五種硝基漆(鋁粉、車皮綠、黑色三種面漆和兩種棕色底漆)每車耗用量大,除其快干特性外,施工黏度下的固體分低,VOC排放量大,火災危險性大,涂膜性能一般,當時在國外汽車工業(yè)硝基涂料已屬淘汰對象。

故此,一汽呈請上級(一機部、化工部)協(xié)調(diào)解決上述問題。1961年初,按化工部指令,在天津化工研究院(蘭州、常州涂料所的前身)召開了由梁總主持,上海涂料所、沈陽油漆廠、大連油漆廠、一汽、上汽等代表參加的轎車用漆研討會(見圖3)。會議建議化工部針對上述質(zhì)量問題,協(xié)調(diào)組織漆廠和研究所大會戰(zhàn),開發(fā)新一代的OEM汽車涂料,將研制出口卡車用高氨基面漆和“紅旗”牌高級轎車用特黑熱固性丙烯酸樹脂漆列為化工部部級課題。為“紅旗”、“上海”牌轎車和出口卡車組織汽車用漆會戰(zhàn)(會戰(zhàn)過程及成果見下節(jié))。

圖3 化工部召開轎車用漆會議代表合影(1961年)

從左到右:葉工(沈陽油漆廠)、季工(上海涂料所)、王錫春(一汽)、梁總(化工院、原天津油漆廠總師)、張工(上汽)、季工(大連油漆廠)、盛景祥(化工院)

上世紀八十年代,一汽、二汽和濟汽三家從英國引進三條駕駛室涂裝線,為與引進涂裝線配套,沈陽和北京油漆廠分別從日本關(guān)西和奧地利斯圖拉克引進兩套由陰極電泳(CED)涂料、中涂和本色高氨基樹脂面漆(SB、MS型)組成的OEM汽車涂料的制造技術(shù)。同時隨著汽車工業(yè)的發(fā)展,組建成立北汽吉普、長安鈴木、上海大眾、南京依維柯、廣州標致、天津夏利等汽車公司,引發(fā)了一輪汽車涂料技術(shù)引進熱潮,如上海造漆廠、長春油漆廠、武漢雙虎、深圳維新等涂料公司又相繼引進汽車涂料制造技術(shù),來與上述汽車公司配套。這第三代OEM汽車涂料面漆的噴涂工藝是:“濕碰濕”(2C1B)單涂層工藝(Monocoat,即兩道面漆均為同色、同一品種面漆),顏色以本色為主體。

上世紀九十年代,隨著“以市場換技術(shù)和資金、走合資化道路發(fā)展轎車工業(yè)”政策的落實,國際上大的跨國汽車公司紛紛來華組建合資汽車公司,跟隨引進汽車產(chǎn)品的需求,由外國公司承建汽車車身涂裝線,要求配套供應相應的OEM汽車涂料,國際汽車涂料公司也來華辦合資公司,基本上是汽車產(chǎn)品從哪國引進,就采用該國的汽車涂料體系。適應轎車車身的高裝飾性(金屬閃光色涂裝)的需求,與國際汽車公司接軌,各公司生產(chǎn)的OEM汽車涂料是我國的第四代OEM汽車涂料,其面漆噴涂工藝是“濕碰濕”雙涂層面漆噴涂工藝(即底色漆BC+罩光清漆CC噴涂工藝),顏色為各種閃光色、珠光色和本色。這一代被稱為優(yōu)質(zhì)高裝飾性我國第四代OEM汽車涂料(仍為SB、MS型)。

進入21世紀,清潔生產(chǎn)、環(huán)保和節(jié)能減排法規(guī)要求越來越嚴,在法規(guī)驅(qū)動下,倡導“綠色涂裝”理念,汽車涂裝必須綠化轉(zhuǎn)型升級,采用環(huán)保型的低VOC涂料(水性涂料、高固體分涂料、粉末涂料)和高效綠色涂裝工藝技術(shù)。如無Pb 、無Sn的薄膜超高泳透力型CED涂料、水性中涂和水性底色漆、“三濕”(3Wet)3C1B非緊湊型和緊湊型(無中涂)涂裝工藝、滾浸式前處理電泳涂裝技術(shù)、全自動機器人杯式靜電噴涂技術(shù)等等。這第五代OEM汽車涂料是以水性涂料為主體,其典型的涂裝工藝:環(huán)保型轉(zhuǎn)化膜前處理工藝→薄膜超高泳透力型CED工藝→烘干→水性中涂→脫水預烘干→水性底色漆(BC1+BC2)→脫水預烘干→溶劑型罩光清漆→烘干(140℃30min)。涂層質(zhì)量和性能應不低于第四代OEM汽車涂料,要求VOC排放量≤10g/m2。

表1 我國汽車車身用OEM涂料·涂裝更新?lián)Q代一覽表

注:1、SB有機溶劑型;WB水性;MS、HS、LS、分別為中、高、低固體分;BC為底色漆、CC為罩光漆。

2、AED為陽極電泳涂料;CED為陰極電泳涂料(以泳透力高低來分代)。

3、2C2B為兩涂層烘兩次;2C1B為“濕碰濕”工藝,即噴兩道漆烘一次;3C2B為噴三道漆烘兩次;3C1B為“3濕”工藝,即噴三道漆烘一次。

2、回憶三車用漆會戰(zhàn)——自主開發(fā)第二代OEM汽車涂料的紀實

2.1三車涂料會戰(zhàn)紀實

在西方封鎖禁運、中蘇同盟關(guān)系破裂、國家經(jīng)濟較為緊張的背景下的上世紀六七十年代(1960~1980年),要解決第一代OEM汽車涂料﹒涂裝存在的質(zhì)量問題,只能走自力更生道路,動員群眾,組織“三結(jié)合”隊伍,聯(lián)合攻關(guān)。化工部動員有生產(chǎn)以汽車漆為代表的工業(yè)涂料的廠家和涂料研究所參加三車用漆會戰(zhàn)。各單位響應號召,抽調(diào)精英(如天津廠陳士杰、章志瑄;上海廠袁保里;天津化工院魏文川、盛景祥;蘭州涂料所包啟宇、蘇慈生等)組織團隊負責攻關(guān),為國爭光,自主創(chuàng)新開發(fā)我國第二代OEM汽車涂料。

當時生產(chǎn)汽車漆較有經(jīng)驗的天津油漆廠和上海造漆廠為轎車試制成套底涂料(環(huán)氧樹脂底漆、中涂、膩子),特為“紅旗”牌高級轎車開發(fā)優(yōu)質(zhì)合成樹脂(丙烯酸樹脂和有機硅樹脂)改性的特黑硝基磁漆(代號為639#和3-1)。這種特黑硝基面漆噴涂完后可在100~110℃下熱處理,涂層具有較好的機械性能和耐溫變性,能拋光修飾,外觀裝飾性優(yōu)良。滿足當時現(xiàn)生產(chǎn)之需。

上海振華漆廠、天津化工院開發(fā)出豆綠色氨基面漆替代醇酸樹脂面漆;沈陽油漆廠開發(fā)出陽極電泳(AED)涂料替代鐵紅醇酸樹脂底漆,開發(fā)出快干型苯乙烯改性醇酸樹脂涂料和雙組分環(huán)氧瀝青底盤漆全面替代硝基噴漆。

2.2三車涂料會戰(zhàn)歷程

為進一步提高汽車面漆的外觀裝飾性、耐候性、耐濕熱性和施工性能,滿足中、高級轎車和出口卡車(客車)之需,趕上國際先進水平,根據(jù)中央領(lǐng)導的指示,化工部給蘭州涂料研究所下達了開發(fā)研制三車用涂料課題任務(wù)。三車用涂料系指出口卡車、“紅旗”牌高級轎車和出口客車(援非的坦贊鐵路客車)用涂料,開發(fā)的具體漆種分別為:高氨基含量的三聚氰胺樹脂面漆、特黑熱固性丙烯酸樹脂磁漆、2K型聚氨酯丙烯酸樹脂面漆。化工部組織三車涂料會戰(zhàn),聯(lián)合攻關(guān)。經(jīng)4~5年會戰(zhàn),三車用涂料都取得豐碩成果,分別獲得化工部科技進步獎。

出口卡車用面漆:蘭州涂料所研制成的出口卡車用面漆是高氨基含量的椰子油或合成脂肪酸改性的氨基樹脂面漆,并將這一科技成果安排沈陽、北京油漆廠生產(chǎn)供應一汽、二汽。

高級轎車用特黑熱固性丙烯酸樹脂磁漆:在化工部科技局工程師的主持、協(xié)調(diào)下,由蘭州涂料所、漆廠、碳黑廠、廣州老化所和一汽組成攻關(guān)團隊,從碳黑、丙烯酸樹脂等原材料著手聯(lián)合攻關(guān)。組織召開多次國產(chǎn)轎車用漆研討會,從小樣測試、涂料施工試驗、行車道路試驗和大氣曝曬試驗,經(jīng)歷近5年的奮戰(zhàn),取得了豐碩成果。1976年9月在廣州由化工部領(lǐng)導主持通過了國家技術(shù)鑒定。新研制成的特黑面漆的性能和質(zhì)量達到當時國外同類產(chǎn)品的水平,并投資安排天津油漆廠生產(chǎn)。后由于種種原因,1981年5月 “紅旗”牌轎車停產(chǎn),特黑熱固性丙烯酸樹脂磁漆也就夭折了。

車用聚氨酯丙烯酸樹脂面漆(2K型):在同期也取得豐碩成果,在上世紀80~90年代,替代汽車噴漆,應用于大客車車廂面漆涂裝(如楊客、常客、鄭客、聊客等客車廠更新?lián)Q代選用了聚氨酯丙烯酸樹脂面漆),并為90年代打破洋品牌轎車修補漆涂料壟斷市場局面,創(chuàng)新開發(fā)民族品牌的轎車修補涂料和高鐵用涂料打下了良好的技術(shù)基礎(chǔ)。

2.3三車涂料會戰(zhàn)成果

(1)充分發(fā)揮了社會主義制度的優(yōu)越性,一方有難,全國支援,集中力量辦大事。在無外援、技術(shù)封鎖背景下,獨立自主、自力更生、奮斗10多年,研究開發(fā)成功由AED涂料、環(huán)氧樹脂底涂料、高氨基含量的氨基面漆、熱固性丙烯酸樹脂磁漆、聚氨酯丙烯酸樹脂面漆、快干性合成樹脂涂料等體系組成的OEM涂料,全面替代了第一代OEM汽車涂料。

(2)通過會戰(zhàn)培養(yǎng)出一支研制開發(fā)汽車涂料的科技專業(yè)隊伍及人才。如60年代復旦大學畢業(yè)的包啟宇同志在會戰(zhàn)中是特黑熱固性丙烯酸樹脂磁漆課題負責人,成為汽車涂料行業(yè)的領(lǐng)軍人物。他的那種不服輸、刻苦鉆研、自力更生、工匠精神和為事業(yè)奮斗終身精神,值得我們學習。上世紀九十年代進口汽車修補涂料一度控制了市場(洋品牌占95%以上,且價格奇高)。在打破洋品牌轎車修補涂料的壟斷中,包啟宇研高與江蘇、廣東等地涂料廠科技人員一道不甘心落后,走自主開發(fā)轎車用修補涂料之路,使自主開發(fā)的汽車修補涂料的市場占有率達70%,且價格比同質(zhì)量洋品牌降了一大塊。包工在1997年剛退休,就組織一支科研團隊,創(chuàng)建常州新天地涂料(技術(shù))有限公司(參見圖4),專門從事汽車修補涂料的研制開發(fā)工作,成果豐碩,2000年公司轉(zhuǎn)制為科、工、貿(mào)結(jié)合型企業(yè)——常州福萊姆汽車涂料有限公司。自主開發(fā)出三代產(chǎn)品,色母體系也形成高、中、低三套(每套有60~70種色母,調(diào)色配方3000多個)和計算機調(diào)色系統(tǒng)。充分滿足國內(nèi)轎車修補涂料﹒涂裝市場的需求,產(chǎn)品還進入中東、東南亞、俄羅斯等國際市場。

圖4 新天地涂料(技術(shù))公司總經(jīng)理包啟宇研高與本文作者走訪聊城客車廠(1997年10月,山東)

(3)“三結(jié)合”聯(lián)合攻關(guān)會戰(zhàn),走涂料·涂裝一體化之路的經(jīng)驗是改進老產(chǎn)品和開發(fā)新型汽車涂料的成功之道、必經(jīng)之路。在會戰(zhàn)中,涂料研制人員和汽車廠涂裝工藝人員充分交流,互訪頻繁;漆廠和涂料研究所人員到汽車廠涂裝現(xiàn)場,參加和指導施工,做好涂料的售前售后服務(wù),把“涂料”作為半成品,把“涂層”作為商品。這也是當今市場經(jīng)濟中占領(lǐng)市場、增強產(chǎn)品和涂料企業(yè)競爭力的法寶。如獨資和合資汽車涂料公司向汽車廠派駐服務(wù)人員(小組)做涂料售前售后服務(wù)工作,隨時了解汽車廠的需求,及時改進老產(chǎn)品,開發(fā)新型汽車涂料,保持市場穩(wěn)定。

回顧、研究和了解歷史,為的是不忘初心,為當今汽車涂裝的綠化轉(zhuǎn)型升級繼續(xù)奉獻。

(應邀為《涂料工業(yè)》創(chuàng)刊60年而作)。

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

“熬”出來的偉大!三棵樹戈6玄奘之路見證企業(yè)韌性生長

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

562.21億元!三棵樹榮登《中國500最具價值品牌》涂料榜第一!

彩涂板突破千億,粉末涂裝迎來新機遇

彩涂板突破千億,粉末涂裝迎來新機遇

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中東地緣沖突推高國際油價!雙酚A、ECH、環(huán)氧樹脂借勢擺脫跌勢

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

中國建筑涂料用乳液行業(yè):市場擴容與格局重塑下的機遇與挑戰(zhàn)!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)突圍之道:從同質(zhì)化困局到特色品牌突圍!

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)如何在多元機遇下取得突破?

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

涂料行業(yè)"四化"發(fā)展:轉(zhuǎn)型與突圍的必由之路!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

2025上半年防水涂料市場:“強者愈強”格局鮮明!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

步入高速發(fā)展|中國無機礦物涂料市場規(guī)模達 43.8 億元!

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

云聽《煥然新生》第一期 | 三棵樹小森板與您共筑美好家居

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

“樹”說新語,溫暖傳遞 | 三棵樹小林線下公益首展,讓愛“益”起出發(fā)!

文化傳承紫荊綻放 三棵樹亮相香港文博會

文化傳承紫荊綻放 三棵樹亮相香港文博會

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證

再樹全球綠色建筑新標桿 三棵樹斬獲“LEED ID+C鉑金級”認證